1.絞り加工とは?

金属塑性加工の一種で、プレス機械で板状の素材を変形させて器形状にする加工方法です。

金属板を加工して形状を得るならば、方法としては他にもいろいろ考えられます。

プレス絞り加工には、以下のようなメリットがあります。

作りたい形状が絞り加工で可能な形状であれば、極めて短い加工時間で済む。

組織を切ったり削ったりしない鍛造的加工であるため金属組織的に丈夫なものとなる。

複数工程を並べてひとつにした複雑な金型を使い、プレス機の上下動1回で複数工程の加工を同時にできるものもあり、コスト削減をさらに加速させることができる。

溶接を伴わず容器状にできるので熱による材料へのダメージが少ない。

材料の変形量が大きいので加工硬化の度合いが大きく、薄材でも丈夫なものができる。

薄い材料で丈夫なものができる=確保する強度が同じ場合には材料を薄く、軽量化につなげられる。

切削加工に比べ屑の発生が少なく、材料コストを抑えられる。

もちろんメリットばかりではなくデメリットも。

事前に入念な計算と、それなりの設備・金型投資が必要。

金型を用いての加工が大前提のため、少量生産では金型コストが大きな負担。

切断や曲げなどに比べ加工に影響する要素(加工速度や温度・圧力・加工油の油膜厚さetc.)が多く、作業者の経験に頼る部分がある。

材料にかかるストレスが大きい=加工硬化が大きく後工程での邪魔になることもある。

加工結果が機械や金型の状態に左右されやすく、ゴミやホコリの付着を嫌う・・・など

挙げてみればいろいろと制約もありますが、それでもある形状の物を短時間に大量に、安定して作るには利用価値のある加工手法で、当社にとって調味缶をはじめとする製品の数々には欠かせない技術です。

具体例

調味缶の最初の工程です。

左側は予め円形に打ち抜いた材料ですが、打ち抜く時間を仮に3秒、加工のために塗油機で油を塗布する時間を3秒、材料を金型に入れる時間その他をプラスしても、このくらいの短時間で一気に写真のような器形状を得られるのはプレス絞り加工ならではといえます。

2.KASHIWAの技術

「絞り加工の特長を製品に活かし切る工夫」

調味缶の本体は一番工程数が多いため、そこのコストをいかに下げるか?が重要と考え、加工回数をはじめ付随する周辺コスト削減についても念入りに研究しました。

プレス絞り加工で一度に変形させられる量には限界があり、どんな高さ(深さ)の形状でも一度の絞り加工で得られるわけではありません。一度の加工で得られる高さ:直径の比率は1:1程度が限界と言われており、無理をすると材料が途中で切れたり、金型が傷んだりすることにつながります。

1度の絞り加工で得られないような高さの高い形状を得たい場合は追加の絞り加工を行う必要があり、調味缶の本体部分で言えば3回くらいに分けるのが無難と言われています。

追加の加工を行う場合に、加工硬化が進んだものは加工に支障を来すため、元の柔らかさに戻してやる熱処理を必要としますが、当社は熱処理を省いて2回の絞り加工で本体部分を製作しています。

熱処理だけが削減されているように見えますが、そうではありません。

熱処理にあたって製品表面に付着している加工油は、熱処理装置や製品に悪影響を与えるため、熱処理前に洗浄が必要です。

また、熱処理業者と洗浄業者は別々であるため、それを移動する手間も嵩んできます。

そして、熱処理後に2回目の絞り加工をするために加工油が必要となるので、塗油工程が加わります。

つまり、熱処理をせずに絞り加工の回数を重ねることは、プラスαのコスト削減になるのです。

絞り加工を続けて行える場合は:

絞り加工1 → 絞り加工2

絞り加工の間に熱処理を挟むと:

絞り加工1→運搬→洗浄→運搬→熱処理→運搬→塗油→絞り加工2

上図のようにその差は大きく、プレス絞り加工において加工硬化は避けられないものですが、それを色々と工夫して絞り加工を重ねる技術を確立し、コストを抑えています。

もうひとつ、熱処理をしないで絞り加工を重ねることで起こる加工硬化を製品の剛性UPに利用しています。

熱処理を挟んだ場合は:

絞り加工(硬さ増)→熱処理(柔らかく)→絞り加工(硬さ増)・・・一度柔らかくなっている

熱処理しない場合には:

絞り加工(硬さ増)→絞り加工(硬さ増)・・・加工品はとても硬くなる

熱処理を挟むと1回目に加工で硬化した材料が熱処理によって柔らかくなるため、2回目の加工で硬化したとしても途中で柔らかくしている分、硬さは熱処理をしない場合のそれに比べ柔らかいことになります。

このように熱処理を極力省いた結果、熱処理自体にかかるコスト削減に加え加工硬化を最大限に利用することで軽く丈夫な調味缶となり、お客様にお使いいただく際のメリットにもつながっています。

塑性加工についてのキーワード説明

「塑性(そせい)」とは聞きなれないキーワードですが、簡単な例を挙げると・・・

まっすぐな針金を一本用意し、曲げるように力を加えることを考えてみます。

まっすぐな針金を一本用意し、曲げるように力を加えることを考えてみます。

針金を曲げるように少しづつ力を加えていく時、ある程度までは曲げても針金はまっすぐに戻ります。

針金を曲げるように少しづつ力を加えていく時、ある程度までは曲げても針金はまっすぐに戻ります。

この、金属にある力を加えても元に戻ろうとする特性を「弾性」といいます。

続いて、針金を更に強い力で曲げると曲がったままになってしまいます。

続いて、針金を更に強い力で曲げると曲がったままになってしまいます。

この、曲がったままになってしまう特性を先ほどの弾性に対して「塑性」といいます。

つまり、金属素材を曲げたりねじったりして様々な形にする加工を塑性加工といい、絞り加工はその一分野で一枚ものの素材を器状に変形させる加工方法…ということになります。

つまり、金属素材を曲げたりねじったりして様々な形にする加工を塑性加工といい、絞り加工はその一分野で一枚ものの素材を器状に変形させる加工方法…ということになります。

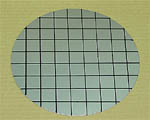

※円形の板材を絞り加工した例

<加工方法・切削>

切削加工=塊を切ったり削ったりして形にする

比較的高精度のものを製作できる。

通常は専用の金型等を必要としないので、1個からの製作にも対応でき、少量の場合には1個当たりの総コストは低め。

数値制御により高度に自動化された設備もあり、同じ形状を同じ精度でたくさん作れるようにもなった。ただしこの場合はそれなりの設備その他の投資が必要。

加工硬化などはほとんど起きないのでその後の工程への影響などは少ない。

↑逆に強度を出したい場合は熱処理などの後処理が必要になる。

<加工方法・鋳造>

鋳造=溶かした金属を型に流し込み、冷え固まってから取り出す

型を作ることができ金属が流れていけば、複雑な形状でも製作できる。

機械にかけることができないような大きなものも製作できる。

耐熱性や吸音性など材料自体の特性を利用して鋳鉄などの素材を使う場合にはこの方法が合理的。

加工硬化などは起きようがない。

流し込む過程で気泡などが入ったまま固まってしまう場合があり、その場合そこだけ著しく脆くなってしまう。

あまり薄い部分がある形状は難しい。

<加工方法・板金>

板金加工=一枚の板を切って曲げて溶接して・・・形にする。

そのつど材料から切り出して製作するので多品種少量の製作には良い。

まさに手作りなので複雑な形状でも対応できる。

作っていく過程で設計変更などを思いついてもそれに応じた部分だけを作り変えればよく、全体の材料・製作コストなどは無駄になりにくい。

部分ごとに板の厚さを変えたり、異なる金属で一つの形に、など自由がききやすい。

一品料理的な加工のため大量に生産することになると安定した寸法を得にくくなる。

1個あたりの製作時間も長めになるため、大量に作る場合は時間的なコストもかかってしまう。

<加工方法・絞り加工>

プレス絞り加工=予め計算した形状・寸法の板を金型に挟み込み、圧力をかけながら形にする。

左側の丸く打ち抜いた材料をプレス機と金型で加工すると真ん中の写真のように変形します。それをさらに別の金型で加工して、右側の写真のような形状にします。

説明のために格子状の線をひいてありますが、元の状態に比べると複雑に変形していることが分かります。